焼き物を科学する⑥:窯の発展が焼き物を進化させる(市川しょうこ/化学者)

1.焼き物における窯

これまでの「焼き物を科学する」シリーズでは、釉薬の美しさについて詳しく解説した第3回や、粘土の種類に焦点を当てた第5回を通して、焼き物を化学的な視点から紐解いてきました。

焼き物が「粘土」から「陶磁器」に変わるためには、釉薬と粘土の化学反応が不可欠ですが、その化学反応を引き起こすためには高温での焼成が必要です。その焼成を担う「窯」は焼き物つくりの工程に不可欠であり、焼き物の進化そのものを左右してきました。今回は窯に焦点を当て、その歴史的な背景と現代における技術の発展を通して焼き物の魅力に迫ります。

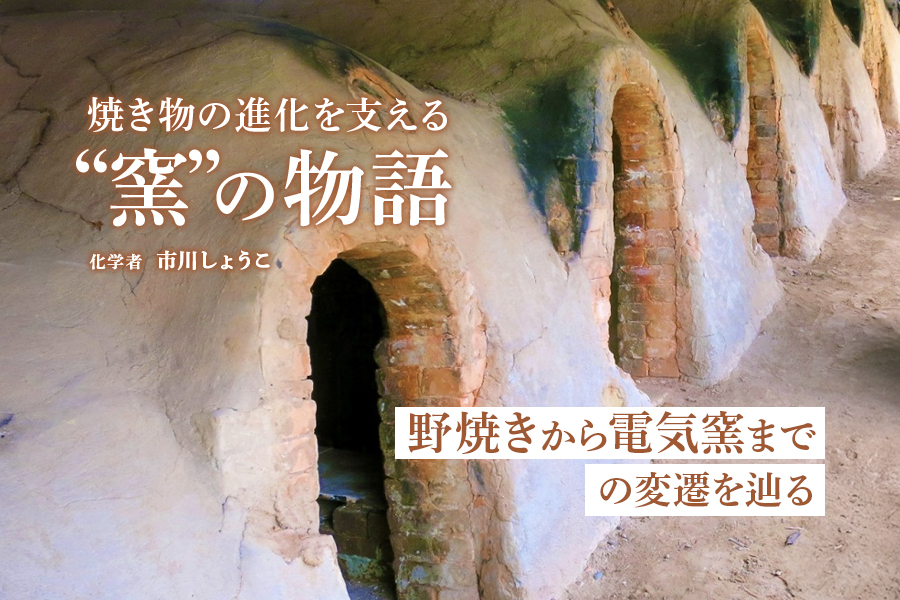

2.野焼きから窯が生まれるまで

日本における焼き物の歴史は縄文時代にさかのぼります。特に、青森県の大平山元遺跡から出土した土器は、約16,500年前のものとされ、世界でも最古級の焼き物として知られています。この時代の焼成方法は「野焼き」と呼ばれる簡易的なものでした。地面に浅い穴を掘り、その中に器を置き、周囲に薪を積んで焼くという方法です。しかし、土壌中の湿気や断熱性の低さから焼成温度は800~900℃程度に留まるため、出土する土器は脆く、強度に限界がありました。

焼き物が硬く焼き締まるには、粘土に高温を加え、焼結という化学反応を起こす必要があります。焼結は、焼き物の強度や耐久性を向上させる鍵となるため、高い温度を維持することが重要でした。

こうした背景の中、約3,500年前に中国で誕生したのが「窯(かま)」です。窯は高温を効率的に保つ構造を持ち、焼き物の品質を飛躍的に向上させます。この技術は朝鮮半島を経て古墳時代後期に日本へ伝わり、日本でも窯を利用した焼き物の制作が始まりました。

この新しい技術の導入により、日本では須恵器と呼ばれる硬質で高耐久の焼き物が作られるようになりました。須恵器は窯で約1,100~1,200℃の高温で焼成され、日常生活や儀式に欠かせない器として普及しました。

3.原始的な窯:窖窯(あながま)

古墳時代後期、朝鮮半島から伝わった窯の技術が日本の焼き物文化を一変させました。その代表的なものが「窖窯(あながま)」と呼ばれる窯です。窖窯は名前の通り、筒状の穴を利用した構造を持ちます。高温のものは上方に、低音のものは下方に流れる性質があることは知っている方も多いと思いますが、窖窯の形状は熱の流れを効率的に活用する設計になっています。

従来の野焼きの場合は、焼成中の熱が外気に逃げて行ってしまいます。窖窯は筒状に穴を掘り、下部で火を焚きます。そのため、上昇する熱を窯内部に閉じ込めることができるようになりました。地下または半地下に作られた窖窯では、1,100℃以上の高温での焼成が可能となり、従来の土器よりも硬く丈夫な焼き物が生み出されました。

時代の流れとともに登場した、より効率的な窯への切り替わりによって、現存している窖窯は多くありません。埼玉県にある鳩山窯跡群は窖窯の遺跡として現在も見学可能であり、現存する貴重な窖窯のひとつです。

4.より効率的に進化した登り窯(のぼりがま)

窖窯にも課題がありました。地下や半地下という構造上、湿気の影響で温度が下がりやすかったのです。そのため燃料を大量に消費し、燃費が悪く大量生産には適していませんでした。この課題を克服するため、地上に窯を設置する工夫が進み、やがて「登り窯(のぼりがま)」が誕生しました。

登り窯は、焼成室が階段状に連なる「連房式」というかたちで発展しました。この構造では、焼成室同士を繋ぐ狭間穴(さまあな)を通じて炎が次々と登り、窯全体を高温に保つことができます。地上にあるため湿気の影響を受けにくく、熱効率が大幅に向上し、量産に適した窯となりました。焼成温度は1,300℃近くに達し、焼成は通常約60時間続きます。

温度管理には主に薪を使用し、職人の熟練した技術と勘によって行われ、焼成プロセス全体を通じて繊細な温度調整が求められます。具体的には、一番下にある大口(おおぐち)と、各焼成室に設けられた小口(こぐち)を使い分け、焼成の段階ごとに薪を投入する方法で温度を制御します。この工程は焙り(あぶり)と呼ばれますが、この予備段階だけで、作業は丸2昼夜続きます。その後、本焙り(ほんあぶり)に移行すると、引き続き大口から薪を投入しながら、ゆっくりと窯の温度を上げていきます。目標とする焼成温度1,300℃に達するまで、更に約1日かかります。ひじょうに手間暇がかかりますが、登窯から生まれる焼き物は、窯内を通る炎や灰の影響で偶然に生まれる模様や色が特徴です。同じ窯で焼いたとしても、ひとつとして同じ作品はできないと言われています。こうした窯の進化は、焼き物文化の発展を支え、現代の陶磁器制作にも受け継がれています。

登り窯はその高い効率性から、1900年代まで国内各地の窯元で使用されました。しかし、後継者不足や、さらなる大量生産が求められるようになり、近代化の波とともに熱源は徐々に薪からガスや電気へと変化していきました。

5.工業化による窯の進化

工業化の進展に伴い、窯の燃料には、効率の良い電気や天然ガス、プロパンを使用されるようになりました。大分県の窯元「小鹿田焼(おんたやき)」の調査によると、1960年ごろまでは登り窯を使用する窯元が94%を占めていました。70年代以降はガス窯が増え始め、80年代には92%がガス窯となり、焼き物の焼成作業において主流となっています。特に陶磁器の工業生産では、安価で安定した天然ガスが多く使われています。

同時に、灯油窯や単窯(たんがま)、21世紀に入ると電気窯の普及も進みました。これらの窯は必ずしも生産の主流ではありませんが、用途に応じた柔軟な活用がなされています。たとえば、電気窯は素焼き工程や陶芸体験用に用いられることが多く、コンパクトさが特徴です。

一方で、伝統的な登り窯は使用頻度が減少しています。2012年時点で小鹿田焼窯元に現存する22基の登り窯のうち、15基(約68%)が使用されていない状況にあり、2024年現在ではさらに稼働数が減少していると予想されます。

現代の窯はコンピュータ制御が可能で、焼成プロセスの精密な管理が実現されています。温度上昇のスピードや保温時間、冷却速度などを細かく設定でき、途中変更も可能です。これらの技術は特に電気窯やガス窯でよく活用され、小規模な工業生産や陶芸といった芸術活動の分野で広く使用されています。

6.窯の発展と文化の変化

今回の記事では、焼き物に欠かせない窯に焦点を当て、その歴史的背景と技術的進化を見てきました。古墳時代後期に朝鮮半島から伝来した窖窯は、日本の焼き物文化にとって大きな転機をもたらしました。その後の登窯の登場は、窖窯の持つ効率の課題を克服し、大量生産を可能にしました。現代においては、効率性を追求したガス窯や電気窯が普及し、コンピュータ制御による精密な焼成が可能となっています。

登り窯が電気釜に変わっていくデータを見ると、古い技術が近代化により失われていくようで、技術発展の驚きとともに切なさも感じます。しかし、現代を生きるわれわれが古い技術と呼んでいる登り窯も、400年前には当時の製造工程を塗り替える最新技術だったのです。

どんな技術にもメリットとデメリットは共存しているはずです。便利なものはもっと安く簡単に、味わうものはとことん丁寧に。急速に変わりゆくからこそ様々な作り方が交じりあい、忘れられていたものにも再び目が向けられるのです。現代は、目的や価値観に沿って自分好みの焼き物を選べる、贅沢な時代なのかもしれません。

<参考>

市原 猛志, 歴史的窯業地における伝統と近代化に関する研究 第1報 : 登り窯から多様な窯への移行について, 新地理日本機械学会九州支部講演論文集, 2013年

鳩山窯跡群, https://www.town.hatoyama.saitama.jp/section/yousekigun/index.html

深澤 芳樹, 窖窯の系譜, 奈良文化財研究所学報第85冊,2011年

市原猛志, 歴史的窯業地における伝統と近代化に関する研究第1報 登り窯から多様な窯への移行について, 日本機械学会講演論文集, 2013年